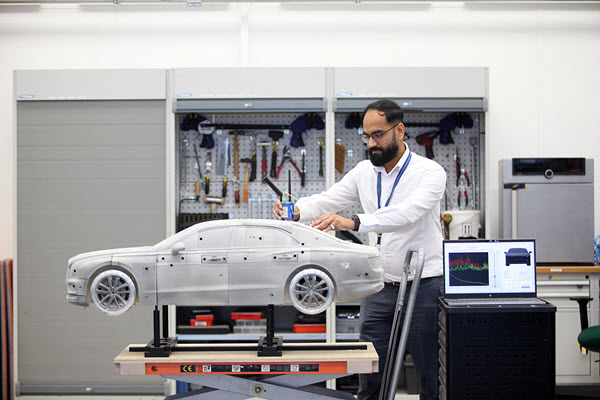

Bentley Motors świętuje 25 lat innowacji w druku 3D

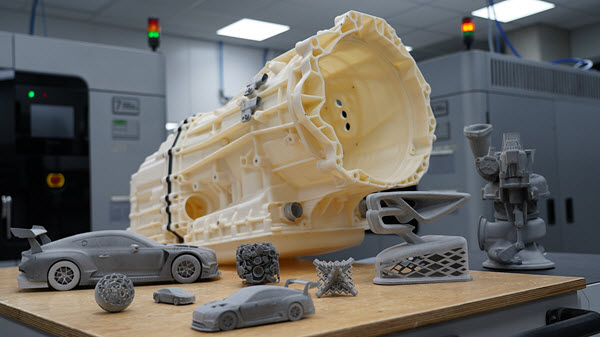

W tym roku Bentley Motors obchodzi 25-lecie wykorzystania technologii druku 3D. Od skromnych początków w najstarszym budynku zakładu w Crewe (Wielka Brytnia), gdzie wspierano rozwój pierwszej generacji modelu Continental GT, firma przekształciła swoje możliwości w nowoczesne centrum inżynieryjne z 13 maszynami obsługującymi sześć zaawansowanych technologii druku 3D.

W ciągu ćwierćwiecza zespół AM Bentleya wyprodukował ponad 125 000 części, wspierając rozwój prototypów, testów aerodynamicznych oraz personalizacji pojazdów. Technologie takie jak Fused Deposition Modelling (FDM), Multi-Jet Fusion (MJF) i Lithography-based Metal Manufacturing (LMM) umożliwiają tworzenie zarówno dużych, funkcjonalnych komponentów, jak i precyzyjnych modeli, takich jak miniaturowy blok silnika W12 o szerokości zaledwie 5 mm.

Jednym z najbardziej innowacyjnych projektów jest „The Black Rose” – specjalna wersja modelu Batur, w której po raz pierwszy zastosowano trójwymiarowy druk z różowego złota. Wnętrze tego luksusowego coupe zdobi do 210 gramów 18-karatowego, certyfikowanego różowego złota, wykorzystanego w kluczowych punktach kontaktu kierowcy, takich jak pokrętło Charisma Dial, sterowanie nawiewami oraz znacznik na kierownicy. Złoto pochodzi w 100% z recyklingu biżuterii, co wpisuje się w strategię zrównoważonego rozwoju Beyond100, której celem jest osiągnięcie neutralności węglowej przez firmę do 2030 r.

Dr. Matthias Rabe, członek zarządu ds. badań i rozwoju w Bentley Motors, podkreśla znaczenie technologii AM: Druk 3D odgrywa kluczową rolę w procesie rozwoju produktów, a nasze możliwości i doświadczenie w tej dziedzinie stale się rozwijają. Szybkie tworzenie i iteracja komponentów zmienia sposób, w jaki projektujemy nasze modele, oferując nowe możliwości w miarę elektryfikacji naszej gamy pojazdów i tworzenia kolejnej generacji niezwykłych samochodów.

Dzięki ciągłym inwestycjom i innowacjom w zakresie druku 3D, Bentley nie tylko usprawnia procesy produkcyjne, ale także oferuje klientom niespotykany poziom personalizacji, łącząc tradycyjne rzemiosło z nowoczesnymi technologiami.

Poza rozwojem produktów, wiedza i doświadczenie Bentleya w dziedzinie druku 3D miały również pozytywny wpływ na lokalną społeczność i nie tylko. Podczas pandemii COVID-19 zespół wyprodukował ponad 20 000 elementów środków ochrony osobistej (PPE), wspierając pracowników NHS oraz lokalne domy opieki. Firma bada również sposoby zwiększenia zrównoważonego charakteru swojej działalności, m.in. poprzez wykorzystanie nadmiarowego proszku polimerowego z procesu MJF jako filamentu w druku FDM – który stanowi około 60 procent materiałów wykorzystywanych w zakładzie druku 3D.

Źródło: bentleymedia.com