Usprawnienie obróbki przedmiotów z aluminium

Branża motoryzacyjna stoi przed wyzwaniem: jak zmniejszyć masę pojazdów? Na przykład w 2017 roku lekkie pojazdy użytkowe wyprodukowane w Stanach Zjednoczonych ważyły średnio 1834 kg – nierzadko wbrew nazwie swojej kategorii. Zastosowanie nowych podzespołów i rozwiązań technicznych zwiększa masę pojazdów, a jednocześnie troska o ochronę środowiska wymagają od producentów jej zmniejszania. Z uwagi na relatywnie niewielką masę, aluminium może być rozwiązaniem tych problemów, ale jego frezowanie i inne operacje obróbki wiórowej są sporym wyzwaniem. Eduardo Debone, globalny menedżer ds. segmentu branży motoryzacyjnej w firmie Sandvik Coromant, która jest światowym liderem w dziedzinie obróbki skrawaniem, wyjaśnia, dlaczego pojedynczy frez może być kluczem do rozwiązania tego problemu.

Aluminium będzie zawsze postrzegane jako materiał, który umożliwił ludziom latanie. Jego najstarsze zastosowania awiacyjne sięgają czasów przed wynalezieniem pierwszego samolotu, gdyż już w ostatnich latach XIX wieku hrabia Ferdinand Zeppelin tworzył nazwane jego imieniem słynne sterowce z aluminiowymi ramami. Dzisiaj aluminium nadal ma status materiału lekkiego. Jego zastosowanie w branży motoryzacyjnej do produkcji bloków silników oferuje potencjał znacznej oszczędności masy i bardziej ekonomicznego zużycia paliwa.

Z kolei układ przeniesienia napędu typowego europejskiego samochodu osobowego zawiera około 80 kilogramów (kg) aluminium, co czyni z tych części – do których należą silnik i skrzynia biegów – oczywisty przedmiot wysiłków zmierzających do ograniczenia masy. Ponieważ popularność aluminium jako materiału konstrukcyjnego nadal rośnie, producenci obrabiarek domagają się specjalnych rozwiązań, które uczynią z niego materiał bardziej sprzyjający obróbce.

Złożoność przedmiotu obrabianego

Blok silnika to główna struktura silnika pojazdu. Stanowi obudowę kilku ruchomych części, które wspólnie generują moc napędzającą pojazd. Przez długi czas bloki silników wytwarzano ze stopów żeliwa, ale w dzisiejszych samochodach pasażerskich często stosuje się stopy aluminium w celu ograniczenia masy.

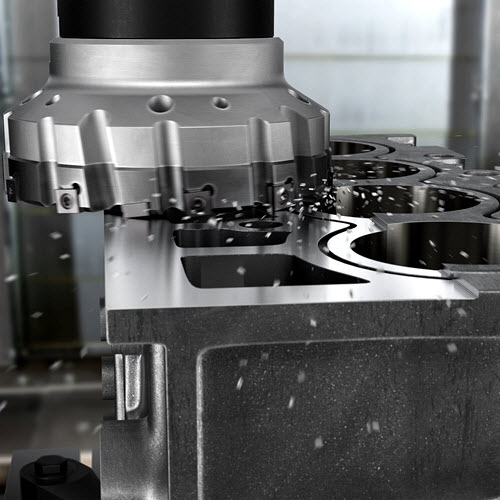

Wśród podzespołów wytwarzanych dla branży motoryzacyjnej blok silnika wymaga zastosowania największej liczby obrabiarek, a stosowane w produkcji procesy są często złożone i mają wąskie zakresy tolerancji. Obróbka zgrubna i wykończeniowa złożonych podzespołów motoryzacyjnych o kluczowym znaczeniu, takich jak bloki silników, to proces kosztowny i czasochłonny. Wymaga on zastosowania kilku różnych narzędzi; oznacza to wydłużenie czasu ustawiania i większe zużycie chłodziwa potrzebnego do obniżenia wysokiej temperatury powstającej wskutek podwyższonego poziomu tarcia.

Głowica cylindrowa to równie ważny podzespół, który często wykonuje się z aluminium. Rozprowadza powietrze oraz paliwo do komór spalania, a ponadto, ze względu na położenie nad blokiem cylindrów, pełni ona również funkcję obudowy dla wielu różnych podzespołów, takich jak zawory, świece zapłonowe i wtryskiwacze paliwa. Podobnie jak blok silnika, głowica także wymaga misternej obróbki wysokiej jakości.

Choć aluminium jest lżejsze od żeliwnego odpowiednika, jest także bardziej miękkie. Dlatego znaczna chropowatość powierzchni, zadziory i nieprzewidywalne zużywanie się narzędzi często zdarzają się podczas jego obróbki. Jak zatem producenci z branży motoryzacyjnej mogą przezwyciężyć te ograniczenia, aby skrócić czasy realizacji, zmniejszyć chropowatość powierzchni i zwiększyć oszczędności?

Wiele na raz

Jako specjaliści w dziedzinie obróbki skrawaniem, inżynierowie firmy Sandvik Coromant odkryli, że kluczem do innowacyjności w tym zakresie jest prostota. Wdrażając jedno rozwiązanie zamiast wielu narzędzi do frezowania czołowego, producenci mogą przezwyciężyć wiele wyzwań związanych z obróbką aluminium. Wielofunkcyjny frez może umożliwić wykonanie zarówno obróbki zgrubnej, jak i wykończeniowej za pomocą jednego narzędzia, i tym samym ograniczyć naprężenia, jakim poddawane jest podczas obróbki aluminium, co sprzyja osiągnięciu wyższej jakości rezultatów.

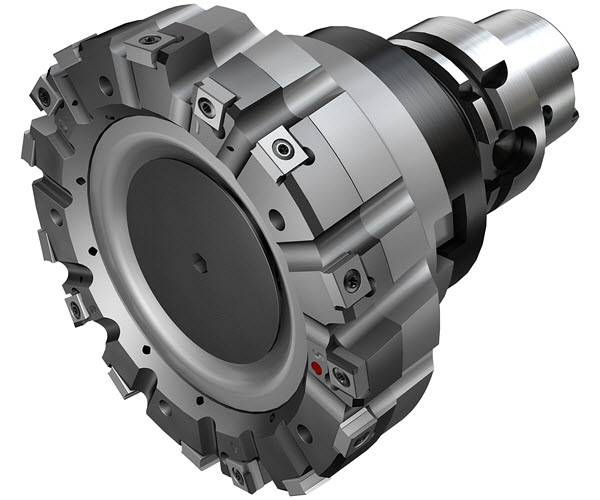

Stworzone przez firmę Sandvik Coromant rozwiązania do obróbki aluminium obejmują kilka typów frezów o wyjątkowej, opatentowanej konstrukcji, umożliwiającej bezproblemową, dokładną i wolną od zadziorów obróbkę frezarską. Należy do nich frez do aluminium typu M5C90, część rodziny produktów M5, przeznaczony do obróbki zgrubnej i wykończeniowej głowic cylindrowych, bloków silników i części wykonanych w całości z aluminium i obrabianych z dużym zagłębieniem frezu, z wyłączeniem przedmiotów cienkościennych. Narzędzia tego można użyć do realizacji całego procesu – od obróbki zgrubnej po wykończeniową – za jednym zamachem.

Co najważniejsze, narzędzie może wykonać frezowanie zgrubne i wykończeniowe w jednym przejściu oraz – w wielu przypadkach – na osiowej głębokości skrawania do sześciu milimetrów (mm). Okazało się, że w konsekwencji możliwe jest znaczne, bo pięciokrotne zwiększenie trwałości ostrzy narzędzia połączone z redukcją czasu cyklu o 200 %.

Kluczową cechą rodziny frezów M5 jest zastosowanie stopniowego zagłębiania narzędzia w materiał przedmiotu obrabianego. Szereg precyzyjnych i trwałych końcówek ostrza wykonanych z diamentu polikrystalicznego (PCD) rozmieszczonych koliście umożliwia postępowe skrawanie kolejnych porcji materiału z przedmiotu obrabianego, zarówno osiowo, jak i promieniowo. Dodatkowo ostatnie ostrze w narzędziu ma konstrukcję typu wiper, zapewniającą doskonałą chropowatość i płaskość powierzchni. Stałe położenie ostrza typu wiper i innych ostrzy eliminuje także skomplikowane i czasochłonne ustawianie narzędzia przed obróbką. Choć do całkowitego wykończenia aluminiowego podzespołu dla branży motoryzacyjnej potrzebnych jest kilka narzędzi, to przynoszące wiele korzyści rozwiązanie w dużym stopniu ogranicza naprężenia, jakim poddawane jest podczas obróbki aluminium.

Jako element ciągłego dążenia przemysłu motoryzacyjnego do bardziej ekologicznego funkcjonowania, wybór właściwych materiałów będzie nieodłączną częścią podejmowanych prób redukcji masy pojazdów. Jednocześnie uproszczenie obróbki, oferowane przez takie narzędzia, jak frez do aluminium M5C90, jest dla producentów sposobem na sprostanie ograniczeniom i złożoności zagadnień obróbki aluminium. Być może wskutek stosowania takich narzędzi aluminium zyska należny mu status antidotum na dylematy związane z masą, z którymi zmagają się producenci pojazdów.

Aby dowiedzieć się więcej o rozwiązaniach stworzonych przez firmę Sandvik Coromant dla branży motoryzacyjnej, odwiedź ich stronę internetową.

.jpg)