Freeweld – zamknięty system bezpiecznej emisji energii elektromagnetycznej w otwartych konstrukcjach zgrzewarek dielektrycznych

Celem wieloetapowych prac badawczo-rozwojowych z firmie Zemat Technology Group było zaprojektowanie i wykonanie układu pozwalającego na wyeliminowanie powszechnie stosowanej w otwartych konstrukcjach zgrzewarek dielektrycznych tzw. elektrody uziemiającej. Opracowany system poprawia parametry procesu zgrzewania materiałów o dużej objętości i małej gęstości. Dzięki zaproponowanemu rozwiązaniu możliwe jest także zmniejszenie natężenia pola elektrycznego emitowanego przez zgrzewarkę.

Budowa obwodów wysokiej częstotliwości w zgrzewarkach dielektrycznych

Zgrzewanie dielektryczne to proces umożliwiający nagrzewanie, topienie i łączenie materiałów polarnych. Nagrzewany materiał jest umieszczany między elektrodami głównymi, do których zostaje doprowadzone napięcie przemienne o wysokiej częstotliwości (najczęściej 27,12 MHz). Pojemność elektryczna między elektrodami umożliwia przepływ prądu, a stratność materiału powoduje wydzielanie mocy w postaci ciepła.

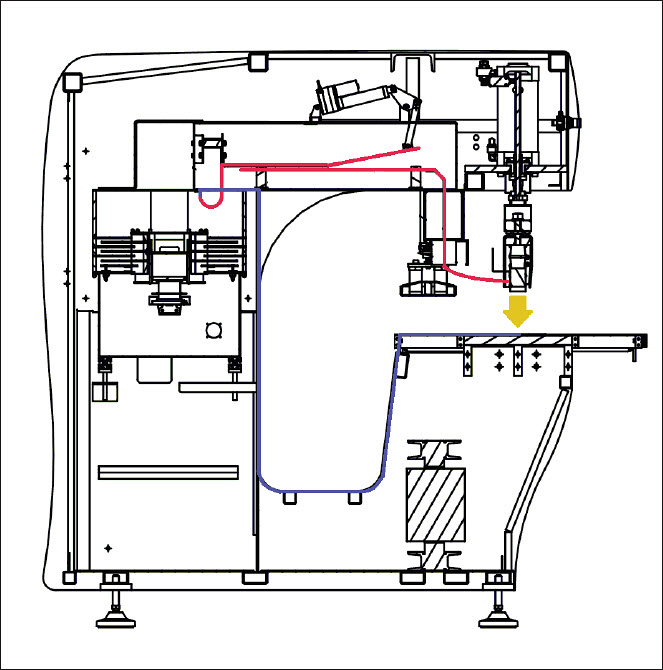

W przypadku dużych przedmiotów, takich jak plandeki, występuje problem fizycznej wielkości obwodu wysokiej częstotliwości (rys. 1). Znaczne rozmiary (często porównywalne z długością fali) powodują występowanie niekorzystnych zjawisk związanych z falami stojącymi oraz wysokim natężeniem pola elektrycznego.

Rys. 1. Rozpływ prądu wysokiej częstotliwości w zgrzewarce bez elektrody uziemiającej. Kolor czerwony – zasilanie elektrody, kolor niebieski – powrót prądu do generatora

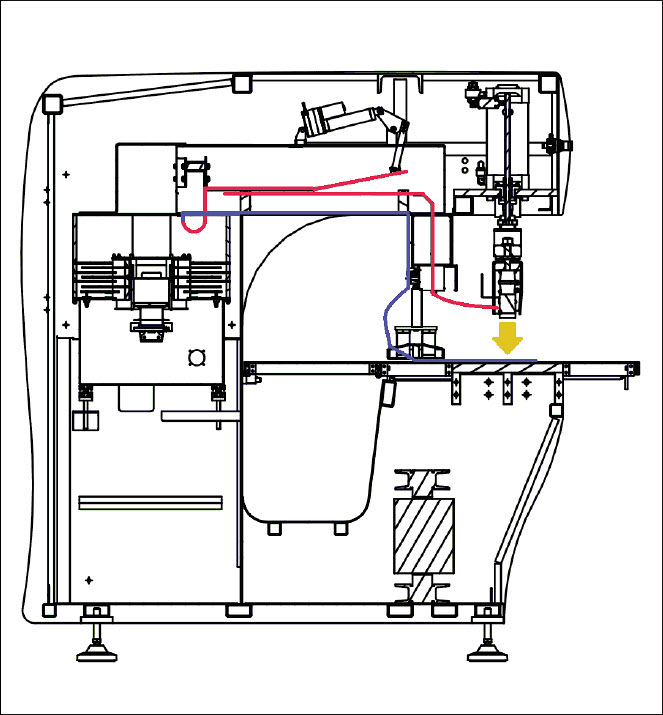

W celu zmniejszenia fizycznych rozmiarów obwodu wysokiej częstotliwości stosuje się elektrodę uziemiającą, która skraca drogę powrotną dla prądu wysokiej częstotliwości (rys. 2).

Rys. 2. Rozpływ prądu wysokiej częstotliwości w zgrzewarce z elektrodą uziemiającą

Elektroda uziemiająca wraz z materiałem tworzy kondensator. Dielektrykiem – tak jak w przypadku elektrody głównej – jest zgrzewany materiał. Dzięki dużej pojemności elektrycznej możliwy jest przepływ prądu ze stołu roboczego do linii zasilającej bez wydzielenia znacznych ilości ciepła.

Pojemność elektrody uziemiającej wraz z indukcyjnością doprowadzeń tworzą układ rezonansowy. Zmiana grubości zgrzewanego materiału powoduje rozstrojenie układu i zwiększenie natężenia pola elektrycznego. W przypadku materiałów o dużej objętości (wypełnień piankowych itp.) rozstrojenie układu może być tak duże, że uniemożliwia przeprowadzenie procesu zgrzewania lub sprawia, że natężenie pola elektrycznego i/lub magnetycznego przekracza bezpieczny poziom. Dodatkowym czynnikiem przemawiającym na korzyść układu bez elektrody uziemiającej jest zwiększenie przestrzeni za elektrodą. Jest ona bardzo istotna, ponieważ stanowi miejsce magazynowania zgrzanego materiału.

Eliminacja elektrody uziemiającej – System Freeweld

W celu eliminacji elektrody uziemiającej opracowano system Freeweld. Polega on na miniaturyzacji elektrody uziemiającej i umieszczeniu jej w jednym zamkniętym zespole wraz z elektrodą główną. W tym przypadku elektroda uziemiająca (nazywana dalej pomocniczą) ma takie same wymiary jak elektroda główna i bierze udział w procesie zgrzewania. Pozwala to na umieszczenie obu elektrod w strefie dużego nacisku, co zmniejsza wpływ wypełniaczy na grubość (pojemność elektryczną) układu.

Ze względu na zredukowanie elektrody uziemiającej do postaci elektrody pomocniczej zmniejsza się jej pojemność. Powoduje to, że indukcyjność doprowadzeń jest niewystarczająca do utworzenia układu o wymaganej częstotliwości rezonansowej. Z tego powodu elektrody są wyposażone w cewki kalibracyjne. Dzięki temu każdy zespół elektrodowy Freeweld jest wewnętrznie wykalibrowany, tak żeby osiągać wymagane parametry.

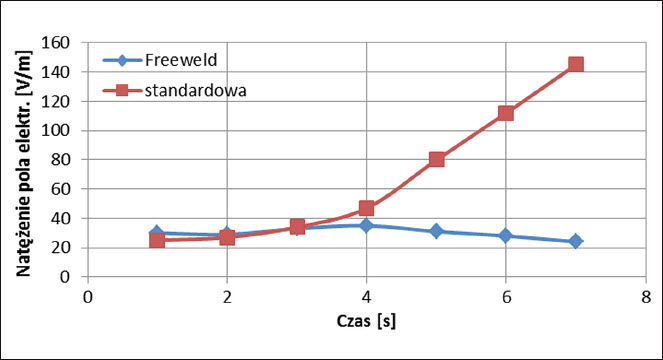

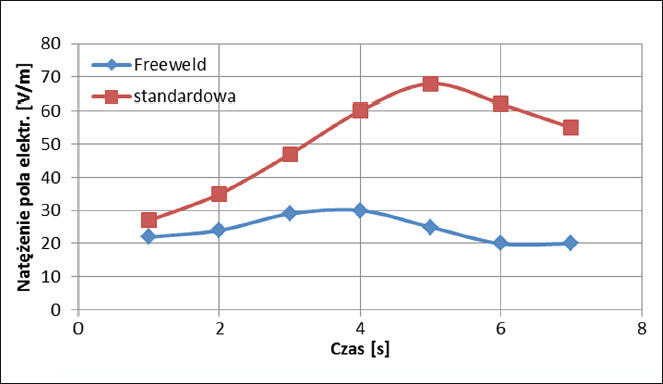

W wielu przypadkach zastosowanie elektrody Freeweld pozwala obniżyć natężenie pola elektrycznego o 20÷70%. Ten efekt można wyraźnie zaobserwować na materiałach izolacyjnych o dużej objętości. Wyniki pomiarów dwustronnego materiału plandekowego PVC 600 g/m2 z wypełnieniem z watoliny tapicerskiej 20 mm zamieszczono w tabl. I. Wyniki pomiarów dwustronnego materiału plandekowego PVC 600 g/m2 z wypełnieniem z watoliny tapicerskiej 10 mm zamieszczono w tabl. II. Do wykonania zgrzewów użyto elektrody Freeweld (800 × 10) × 2 i jej klasycznego odpowiednika o wymiarach 800 × 20.

TABLICA I. Natężenie pola elektrycznego podczas zgrzewania materiału izolacyjnego PVC + watolina 20 mm

| Natężenie pola elektrycznego [V/m] | ||

| Czas [s] | Freeweld | Rozwiązanie klasyczne |

| 1 | 30 | 25 |

| 2 | 29 | 27 |

| 3 | 33 | 34 |

| 4 | 35 | 47 |

| 5 | 31 | 80 |

| 6 | 28 | 112 |

| 7 | 24 | 145 |

| Wartość średnia | 30 | 67 |

TABLICA II. Natężenie pola elektrycznego podczas zgrzewania materiału izolacyjnego PVC + watolina 10 mm

| Natężenie pola elektrycznego [V/m] | ||

| Czas [s] | Freeweld | Rozwiązanie klasyczne |

| 1 | 22 | 27 |

| 2 | 24 | 35 |

| 3 | 29 | 47 |

| 4 | 30 | 60 |

| 5 | 25 | 68 |

| 6 | 20 | 62 |

| 7 | 20 | 55 |

| Wartość średnia | 24 | 51 |

Podsumowanie

Opracowanie i wdrożenie technologii Freeweld przez firmę Zemat Technology Group w grupie zgrzewarek liniowych pozwoliło rozszerzyć zakres zastosowania zgrzewarek dielektrycznych na materiały izolacyjne oraz znacząco zwiększyć przestrzeń magazynową za elektrodą. Wewnętrzna kalibracja każdej elektrody jako zamkniętego podzespołu umożliwia dostosowanie jej do konkretnych wymagań. Dzięki kalibracji zespołów elektrodowych możliwe jest także przeprowadzenie stabilnego procesu zgrzewania z zachowaniem bezpiecznych poziomów natężenia pola elektrycznego.